改善薄膜電晶體的附著力

矽烷偶合剂用途广泛,可用于各种材料的表面处理。如果在塑膠或玻璃表面塗上矽烷,表面就會經過改良,使其能與有機材料產生更好的互動。例如,這可改善有機電子元件(如有機電晶體)的附著力。這對性能有正面的影響。有機薄膜電晶體 (OTFT) 是由有機半導體材料組成的電子元件,可用於控制電流。硅烷化通常用於改善有機半導體層與基板的附著力。這會對基板表面進行化學改質,使有機層更光滑,從而改善元件的電子性能。氣相沉積也可用於製造高純度和均勻的材料層,在 OTFT 的結構中充當電氣絕緣體或導體。

降低表面附著力

但不僅僅是改善附著力,還可以透過矽烷塗層實現降低表面附著力,例如 MEMS。

微小的機械零件可受益於低表面能量的表面,例如透過矽烷塗層,可預先降低范德瓦耳斯力、毛細管力或靜電力。這可以防止可能出現的阻塞或不必要的附著。

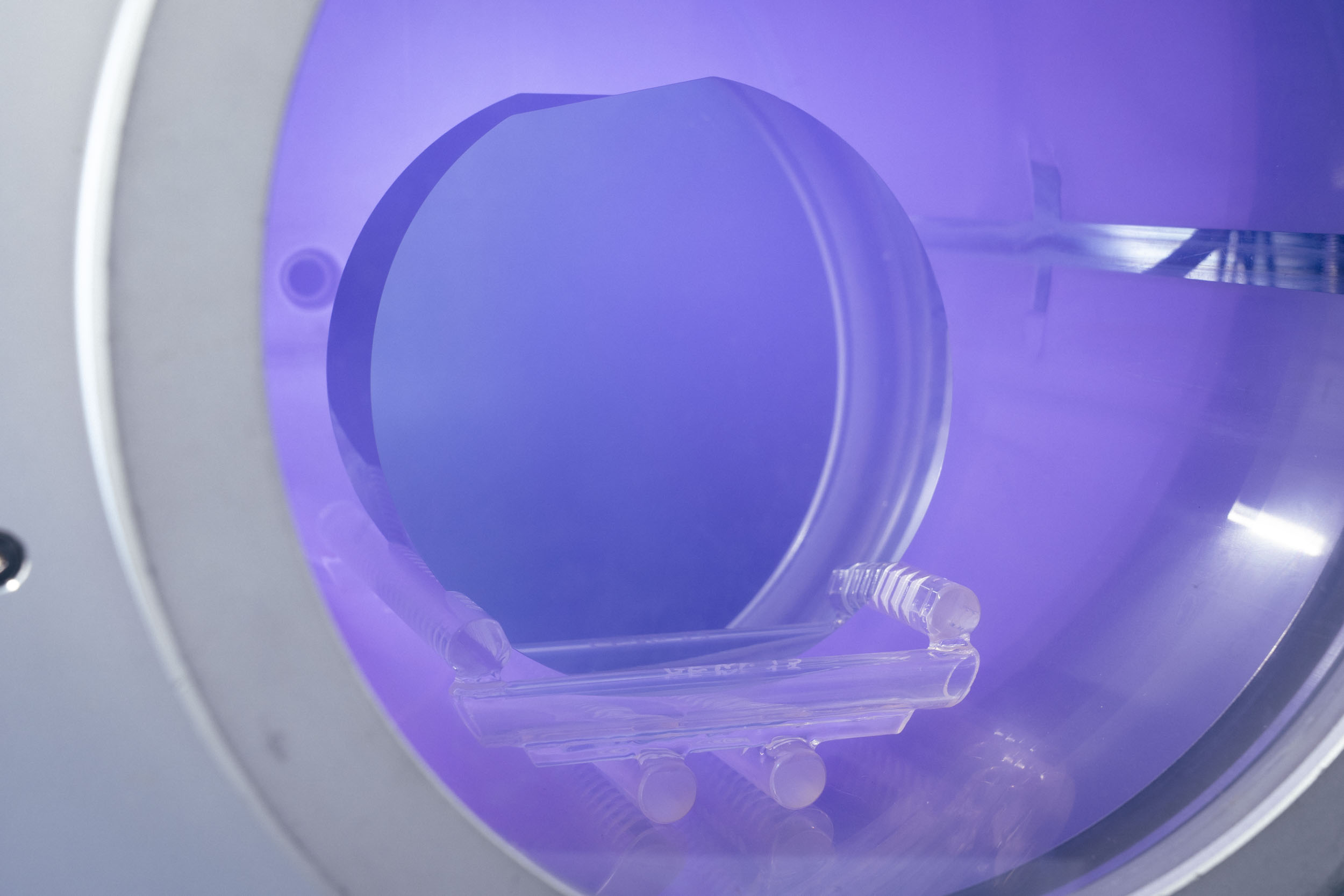

![[Translate to chinesisch:] Niederdruck-Plasmaanlagen Plasmaanlage, Plasmareiniger für Labor und Produktion, Nano](/fileadmin/user_upload/Produkte/Niederdruck-Plasmaanlagen/Plasmaanlage_diener-electronic_Nano.jpg)

使用電漿清洗晶圓

在许多情况下,有必要在涂覆浆料之前对载体薄膜进行等离子清洗和活化。原则上,薄膜的材料(铜、铝、PEEK 等)并不重要,既可以在卷对卷低压等离子系统中进行预处理,也可以使用旋转式常压等离子喷嘴(PlasmaBeam RT)进行在线预处理。

在对载体薄膜进行涂层和干燥以及随后的压延之后,必须再次对其进行清洗和活化。这样才能确保电池性能稳定。 无颗粒超细清洁对分离箔(分离片)和接触的质量要求也很高。因此,就工艺可靠性、环保性和成本效益而言,使用等离子技术是理想的预处理步骤。

使用氫電漿活化

随后的模块生产要求在许多生产步骤中对各个组件进行高度活化。例如,成品电池必须具有最佳的表面特性,以便进行可靠的接合或封装。同样,用于电池片电气连接(接线)的触点(插针)也必须绝对无尘无油。因此,为了生产出高质量的电池模块,我们并不推荐使用等离子设备进行表面活化/清洁,而是认为这是必要的。常压等离子系统(PlasmaBeam)和低压等离子系统都适用于这种预处理。与常压系统相比,低压等离子系统具有决定性的优势。例如,用真空等离子体去除铜或镍表面的氧化层简直是小菜一碟,在许多工业领域已成为标准工艺。相比之下,常压系统很难达到这样的效果。

使用水蒸氣活化

使用飽和水蒸氣活化的方式與使用氫氣活化的方式類似。與氫相反,此製程對表面特別溫和。離子化的水蒸氣會被導入表面,並能滲透表面的微觀結構,從矽氧化物中釋放出來。此步驟可使表面變得乾淨且活性高。非常適合後續鍍膜製程,例如 CVD 製程。

蒸發矽烷

化學氣相沉積(簡稱 CVD)是矽烷汽化最著名的應用之一。矽烷在真空下氣化,以氣體形式施加到表面,形成一層薄薄的矽。矽因此可以達到各種效果。這些效果包括 改變半導體特性、電路間的絕緣與保護。化學氣相沉積提供了最佳的條件,因為它可以控制矽層的施用、氣相外延等,並能以特別均勻和保形的方式施用。

矽烷化合物的劑量對於製程來說是決定性的,因為它決定了矽烷化合物的品質和效率。正確集中適當的矽烷類型、考慮環境影響(如溫度和濕度)並正確設定反應時間是非常重要的。通過軟件進行操作有助於實現這一目標,並可精確設置參數。Diener electronic 很樂意為您提供如何優化製程的建議。