Impianti CVD per la vostra silanizzazione

Impianti di silanizzazione e processi al plasma complementari direttamente dal produttore

Iniziare la richiestaIl processo di silanizzazione (monostrati autoassemblati di silano)

Il processo di silanizzazione è un processo di trattamento superficiale con composti di silano come alcoxil-, ammino-, epossi- o fluorosilani. La modifica superficiale mediante silanizzazione descrive il processo di applicazione o di legame chimico di uno strato sottile di silani su una superficie. I silani sono composti organici contenenti silicio che possono conferire alla superficie diversi vantaggi, come una migliore adesione tra superficie e rivestimento, resistenza alla corrosione o proprietà idrofobiche. Questo metodo è quindi particolarmente adatto come pretrattamento, ad esempio per un successivo processo di rivestimento.

Diener electronic vanta un'esperienza pluriennale nello sviluppo di processi al plasma e ha acquisito conoscenze approfondite anche in questo campo di applicazione. Partendo dai processi standard di pulizia e attivazione, Diener electronic ha sviluppato processi di silanizzazione in cui sottili strati di silano vengono legati chimicamente alle superfici. Oltre ai processi CVD, questa tecnologia offre vantaggi in diversi settori, come ad esempio una migliore resistenza alla corrosione nel settore automobilistico, un'adesione ottimale nel settore medico o protezione e isolamento nel settore dei semiconduttori/dell'elettrotecnica.

Miglioramento dell'adesione dei transistor a film sottile

Gli agenti di accoppiamento silanici sono versatili nell'uso nei trattamenti superficiali su una vasta gamma di materiali. Quando la plastica o il vetro vengono rivestiti con silano, la superficie viene modificata in modo da interagire meglio con i materiali organici. Ciò migliora, ad esempio, l'adesione nei componenti elettronici organici, come i transistor organici. Ciò può influire positivamente sulle prestazioni. I transistor a film sottile organico (OTFT) sono componenti elettronici costituiti da materiali semiconduttori organici e utilizzati per controllare le correnti elettriche. Per migliorare l'adesione dello strato semiconduttore organico al substrato, viene solitamente utilizzata la silanizzazione. La superficie del substrato viene così modificata chimicamente, consentendo di ottenere uno strato organico più liscio e migliorando le prestazioni elettroniche del componente. Anche i depositi in fase gassosa vengono utilizzati per creare strati di materiali altamente puri e uniformi che fungono da isolanti o conduttori elettrici nella struttura degli OTFT.

Riduzione dell'adesione delle superfici

Ma non solo è possibile migliorare l'adesione, bensì anche ridurla, ad esempio nei MEMS, mediante rivestimenti al silano.

Le parti meccaniche microscopiche traggono vantaggio da una superficie a bassa energia superficiale, ad esempio grazie a un rivestimento al silano, che riduce in anticipo le forze di van der Waals, la capillarità o le forze elettrostatiche. In questo modo si evitano preventivamente possibili blocchi o adesioni indesiderate.

![[Translate to italienisch:] Niederdruck-Plasmaanlagen Plasmaanlage, Plasmareiniger für Labor und Produktion, Nano](/fileadmin/user_upload/Produkte/Niederdruck-Plasmaanlagen/Plasmaanlage_diener-electronic_Nano.jpg)

Pulizia dei wafer con plasma

In molti casi, è necessario sottoporre il film portante alla pulizia e all'attivazioneal plasma prima del rivestimento con lo slurry. In linea di principio, il materiale del film (rame, alluminio, PEEK, ecc.) è irrilevante e può essere pretrattato in sistemi al plasma a bassa pressione roll-to-roll o in linea con ugelli al plasma rotanti a pressione atmosferica(PlasmaBeam RT).

Dopo il rivestimento e l'asciugatura del film portante e la successiva calandratura, questo deve essere nuovamente pulito e attivato. Ciò garantisce prestazioni costanti della cella. I requisiti di qualità per una pulizia ultrafine e priva di particelle sono enormi anche per la pellicola di separazione (fogli di separazione) e per il contatto. Ciò rende l'uso della tecnologia al plasma la fase di pretrattamento ideale in termini di affidabilità del processo, rispetto dell'ambiente ed efficienza dei costi.

Attivazione con plasma di idrogeno

La successiva produzione di moduli richiede un elevato grado di attivazione dei singoli componenti in molte fasi di produzione. Ad esempio, le celle finite devono avere proprietà superficiali ottimali per consentire un incollaggio o un incapsulamento affidabile. Allo stesso modo, i contatti (pin) per il collegamento elettrico delle celle della batteria(wire bonding) devono essere assolutamente privi di polvere e grasso. L'uso dei nostri dispositivi al plasma per l'attivazione/pulizia delle superfici non è quindi tanto consigliato quanto necessario per produrre moduli batteria di alta qualità. Sia i sistemi al plasma a pressione atmosferica (PlasmaBeam) che quelli a bassa pressione sono adatti a questo pretrattamento. I sistemi al plasma a bassa pressione presentano vantaggi decisivi rispetto ai sistemi a pressione atmosferica. Ad esempio, la rimozione di strati di ossido su superfici di rame o nichel con il plasma sotto vuoto è un gioco da ragazzi ed è già un processo standardizzato in molti settori industriali. Al contrario, tali risultati sono difficilmente ottenibili con i sistemi a pressione atmosferica.

Attivazione con vapore acqueo

Analogamente all'attivazione con idrogeno, l'attivazione con vapore acqueo saturo funziona in modo simile. A differenza dell'idrogeno, questo processo è particolarmente delicato e rispettoso della superficie. Il gas idrogeno ionizzato viene convogliato sulla superficie e può penetrare nella struttura microscopica della superficie, liberandola dagli ossidi di silicio. Questo passaggio porta a una superficie pulita e pronta per la reazione. Ottimale per i successivi processi di rivestimento, come ad esempio il processo CVD.

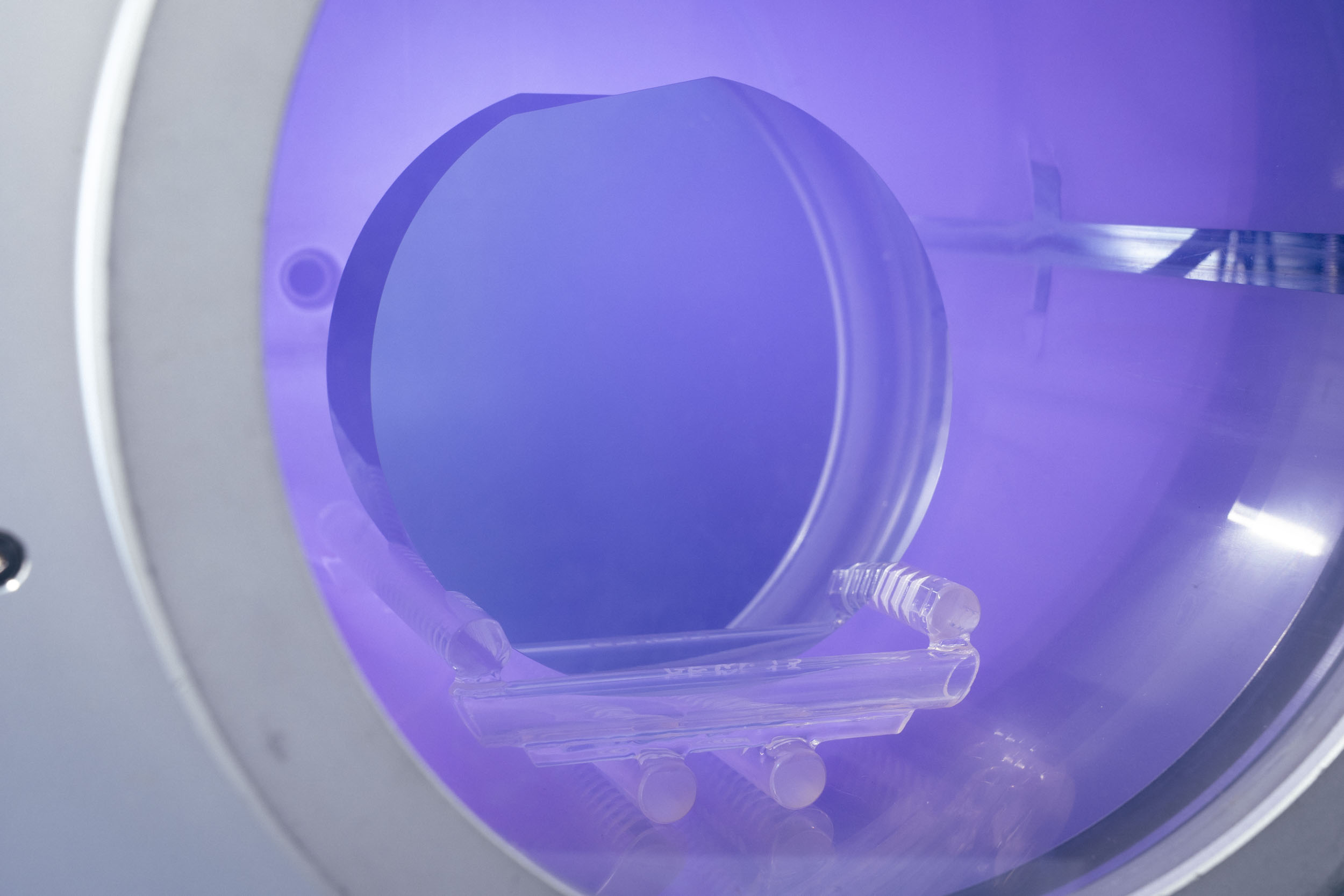

Evaporazione del silano

Il processo di deposizione chimica da vapore (CVD) è una delle applicazioni più note dell'evaporazione del silano. Il silano viene evaporato sotto vuoto e applicato sotto forma di gas su una superficie per formare un sottile strato di silicio. Il silicio può così ottenere diversi effetti, tra cui: modifica delle proprietà dei semiconduttori, isolamento e protezione tra i circuiti. La deposizione chimica da vapore offre condizioni ottimali, poiché consente, tra l'altro, l'applicazione controllata dello strato di silicio, l'epitassia in fase gassosa, e può applicarlo in modo particolarmente omogeneo e conforme.

Il dosaggio dei composti silanici è fondamentale per il processo, poiché ne definisce la qualità e l'efficienza. È di grande importanza concentrare correttamente i tipi di silano appropriati, tenere conto delle influenze ambientali come la temperatura e l'umidità e impostare correttamente il tempo di reazione. Il software di comando aiuta in questo senso e consente una regolazione precisa dei parametri. Diener electronic è a vostra disposizione per fornirvi consulenza su come impostare in modo ottimale il vostro processo.