Высококачественные аккумуляторы

Короткоцикловая и поточная плазменная предварительная обработка для самых современных аккумуляторных систем

Начать запросДолговечные и стабильные аккумуляторные модули

Аккумулятор - это центральный элемент электромобиля. Помимо автомобильной промышленности, батареи сегодня являются важнейшим компонентом во многих промышленных отраслях, таких как фотоэлектрическая промышленность (солнечные батареи), мобильные устройства (смартфоны, планшеты, инструменты с питанием от аккумулятора) и т. д. Поэтому требования к элементам батареи особенно высоки. Соединения и, соответственно, адгезия отдельных компонентов не только влияют на герметичность, но и обеспечивают терморегуляцию батареи, которая определяет срок службы и эффективность аккумуляторной системы. От производства отдельных элементов, начиная с анода и катода, через такие технологические этапы, как каландрирование, сушка и сборка элементов, до финишной обработки элементов и, таким образом, готовой батареи/аккумуляторного модуля, плазменные и вакуумные технологии Diener electronic являются залогом успеха.

Компания Diener electronic имеет многолетний опыт в разработке плазменных процессов и приобрела глубокие знания в этой области. На основе стандартных процессов очистки и активации компания Diener electronic разработала процессы силилирования, при которых на поверхности химически наносятся тонкие слои силана. Помимо CVD-процессов, эта технология предлагает преимущества в различных отраслях, таких как улучшенная коррозионная стойкость в автомобильной промышленности, оптимальная адгезия в медицинской промышленности или защита и изоляция в полупроводниковой/электротехнической промышленности.

Улучшение адгезии тонкопленочных транзисторов

Силанные соединители имеют широкое применение в обработке поверхностей различных материалов. При нанесении силанного покрытия на пластик или стекло поверхность модифицируется, что улучшает ее взаимодействие с органическими материалами. Это улучшает, например, адгезию в органических электронных компонентах, таких как органические транзисторы. Это может положительно повлиять на производительность. Органические тонкопленочные транзисторы (OTFT) — это электронные компоненты, состоящие из органических полупроводниковых материалов и используемые для управления электрическими токами. Для улучшения адгезии органического полупроводникового слоя к подложке обычно используется силилирование. В результате поверхность подложки химически модифицируется, что позволяет получить более гладкий органический слой, благодаря чему можно улучшить электронные характеристики компонента. Также используется газофазное осаждение для создания высокочистых и однородных слоев материалов, которые служат в качестве электрических изоляторов или проводников в структуре OTFT.

Снижение адгезии поверхностей

Но можно не только улучшить адгезию, но и снизить поверхностную адгезию, например, MEMS, с помощью силиконовых покрытий.

Микроскопически малые механические детали выигрывают от поверхности с низкой поверхностной энергией, например, благодаря силиконовому покрытию, которое заранее снижает силы Ван-дер-Ваальса, капиллярность или электростатические силы. Таким образом, предотвращаются возможные блокировки или нежелательные прилипания.

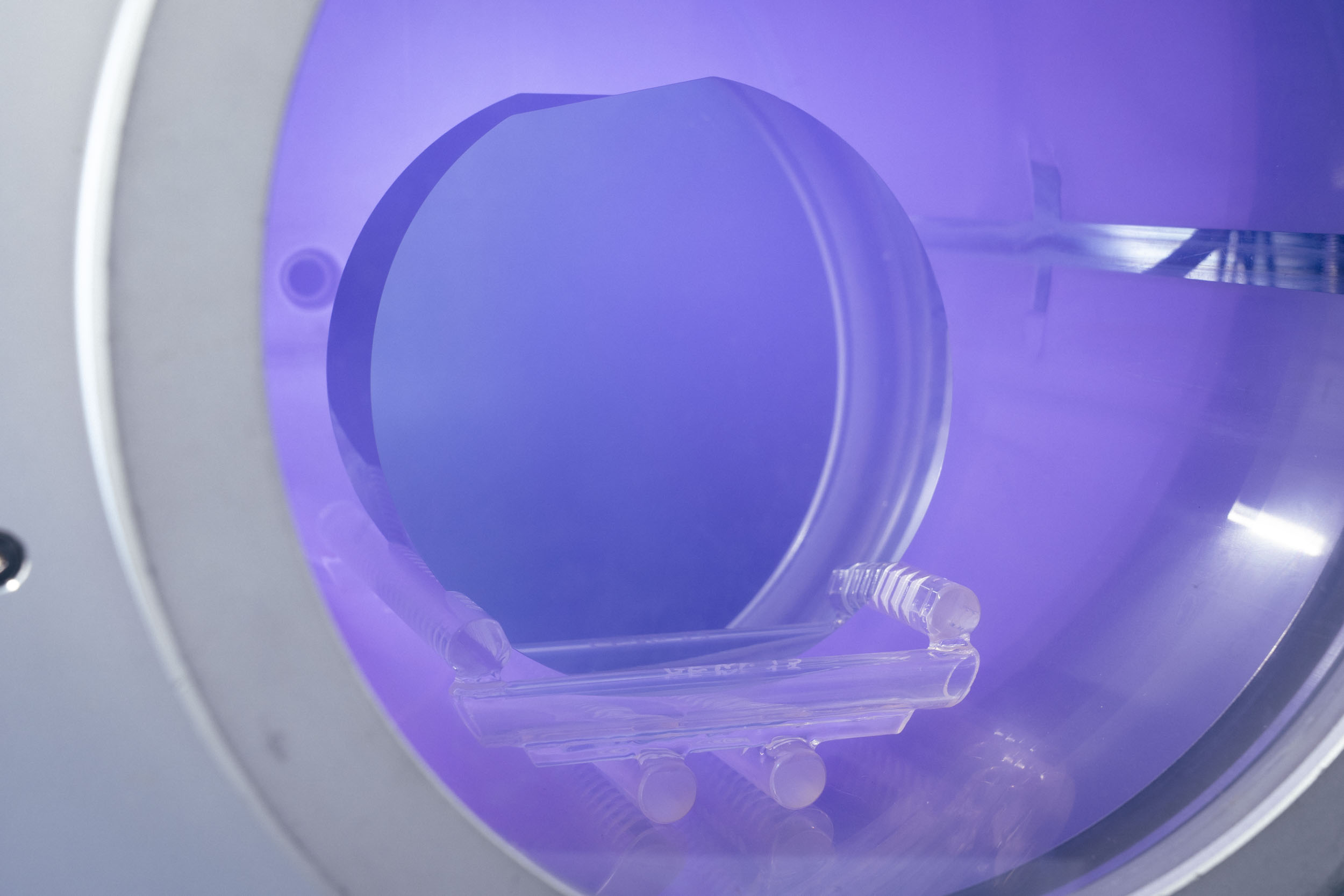

![[Translate to russisch:] Niederdruck-Plasmaanlagen Plasmaanlage, Plasmareiniger für Labor und Produktion, Nano](/fileadmin/user_upload/Produkte/Niederdruck-Plasmaanlagen/Plasmaanlage_diener-electronic_Nano.jpg)

Очистка пластин плазмой

Во многих случаях перед нанесением покрытия из суспензии необходимо подвергнуть пленку-носитель плазменной очистке и активации. В принципе, материал пленки (медь, алюминий, ПЭЭК и т.д.) не имеет значения и может быть предварительно обработан либо в рулонных плазменных установках низкого давления, либо в линии с вращающимися плазменными соплами атмосферного давления(PlasmaBeam RT).

После нанесения покрытия, сушки несущей пленки и последующего каландрирования ее необходимо очистить и снова активировать. Это обеспечивает постоянную производительность ячеек. Требования к качеству сверхтонкой очистки без частиц также очень высоки для сепараторной пленки (сепараторных листов) и контактирования. Поэтому использование плазменной технологии является идеальной предварительной обработкой с точки зрения надежности процесса, экологичности и экономической эффективности.

Активация водородной плазмой

Последующее производство модулей требует высокой степени активации отдельных компонентов на многих этапах производства. Например, готовые элементы должны иметь оптимальные свойства поверхности, чтобы обеспечить надежное склеивание или инкапсуляцию. Аналогично, контакты (штырьки) для электрического соединения элементов батареи(проводное соединение) должны быть абсолютно чистыми от пыли и жира. Поэтому использование наших плазменных установок для активации/очистки поверхности не столько рекомендуется, сколько необходимо для производства высококачественных батарейных модулей. Для такой предварительной обработки подходят как плазменные системы атмосферного давления (PlasmaBeam), так и плазменные системы низкого давления. Плазменные системы низкого давления имеют решающие преимущества перед системами атмосферного давления. Например, удаление оксидных слоев на медных или никелевых поверхностях с помощью вакуумной плазмы - детская забава и уже является стандартизированным процессом во многих промышленных отраслях. В отличие от этого, подобные результаты вряд ли могут быть достигнуты при использовании систем атмосферного давления.

Активация паром

Активация с помощью насыщенного водяного пара работает аналогично активации с помощью водорода. В отличие от водорода, этот процесс особенно бережно и мягко воздействует на поверхность. Ионизированный водяной газ подается на поверхность и может проникать в микроскопическую структуру поверхности, очищая ее от оксидов кремния. Этот этап приводит к получению чистой и готовой к реакции поверхности. Оптимально подходит для последующих процессов нанесения покрытий, таких как, например, процесс CVD.

Испарение силана

Химическое осаждение из паровой фазы (CVD) — одно из наиболее известных применений испарения силана. При этом силана испаряется в вакууме и наносится в виде газа на поверхность для образования тонкого слоя кремния. Благодаря этому кремний может достигать различных эффектов. К ним относятся: изменение свойств полупроводника, изоляция и защита между цепями. Химическое осаждение из паровой фазы обеспечивает оптимальные условия, поскольку, среди прочего, позволяет контролировать нанесение слоя кремния, газофазную эпитаксию, и наносить его особенно однородно и конформно.

Дозировка силиконовых соединений имеет решающее значение для процесса, поскольку определяет его качество и эффективность. Очень важно правильно сконцентрировать соответствующие типы силиконов, учитывать влияние окружающей среды, такое как температура и влажность, и правильно настроить время реакции. В этом помогает управление с помощью программного обеспечения, которое позволяет точно настроить параметры. Diener electronic с удовольствием проконсультирует вас по вопросам оптимальной настройки вашего процесса.