Baterías de gama alta

Con pretratamiento por plasma en línea y de ciclo corto para sistemas de baterías de última generación

Iniciar consultaMódulos de batería estables a largo plazo

La batería es la pieza central de un vehículo eléctrico. Además de la industria del automóvil, las baterías son ahora un componente esencial en muchos sectores industriales, como la industria fotovoltaica (almacenamiento solar), los dispositivos móviles (teléfonos inteligentes, tabletas, herramientas alimentadas por baterías), etc. Las exigencias a las que se somete la célula de la batería son, por tanto, especialmente elevadas. Las conexiones y, por tanto, la adherencia de los componentes individuales no sólo influyen en la estanqueidad, sino que también garantizan la gestión térmica de la batería, que define la vida útil y la eficiencia de un sistema de baterías. Desde la producción de las celdas individuales, empezando por el ánodo y el cátodo, pasando por pasos del proceso como el calandrado, el secado y el montaje de las celdas, hasta el acabado de las celdas y, por tanto, la batería/módulo de batería acabados, las tecnologías de plasma y vacío de Diener electronic son la receta del éxito.

Diener electronic cuenta con años de experiencia probada en el desarrollo de procesos de plasma y también ha adquirido conocimientos sólidos en esta aplicación. A partir de los procesos estándar de limpieza y activación, Diener electronic ha desarrollado procesos de silanización en los que se unen químicamente finas capas de silano a las superficies. Además de los procesos CVD, esta tecnología ofrece ventajas en diversos sectores, como por ejemplo, una mayor resistencia a la corrosión en la industria automovilística, una adherencia óptima en la industria médica o protección y aislamiento en la industria de los semiconductores y la ingeniería eléctrica.

Mejora de la adherencia de los transistores de capa fina

Los agentes de acoplamiento de silano son muy versátiles en el tratamiento de superficies de diversos materiales. Cuando se recubre plástico o vidrio con silano, se modifica la superficie para que interactúe mejor con los materiales orgánicos. Esto mejora, por ejemplo, la adherencia en componentes electrónicos orgánicos, como los transistores orgánicos. Esto puede influir positivamente en el rendimiento. Los transistores orgánicos de película delgada (OTFT) son componentes electrónicos que consisten en materiales semiconductores orgánicos y se utilizan para controlar las corrientes eléctricas. Para mejorar la adhesión de la capa semiconductora orgánica al sustrato, se suele utilizar la silanización. Esto modifica químicamente la superficie del sustrato, lo que permite obtener una capa orgánica más lisa y mejorar el rendimiento electrónico del componente. También se utilizan deposiciones en fase gaseosa para crear capas de materiales altamente puros y uniformes que sirven como aislantes o conductores eléctricos en la estructura de los OTFT.

Reducción de la adherencia de las superficies

Pero no solo es posible mejorar la adherencia, sino también reducir la adherencia de las superficies, como por ejemplo en los MEMS, mediante recubrimientos de silano.

Las piezas mecánicas microscópicas se benefician de una superficie con baja energía superficial, por ejemplo, mediante un recubrimiento de silano, lo que reduce de antemano las fuerzas de van der Waals, la capilaridad o las fuerzas electrostáticas. De este modo, se evitan de forma preventiva posibles bloqueos o adherencias no deseadas.

![[Translate to spanisch:] Niederdruck-Plasmaanlagen Plasmaanlage, Plasmareiniger für Labor und Produktion, Nano](/fileadmin/user_upload/Produkte/Niederdruck-Plasmaanlagen/Plasmaanlage_diener-electronic_Nano.jpg)

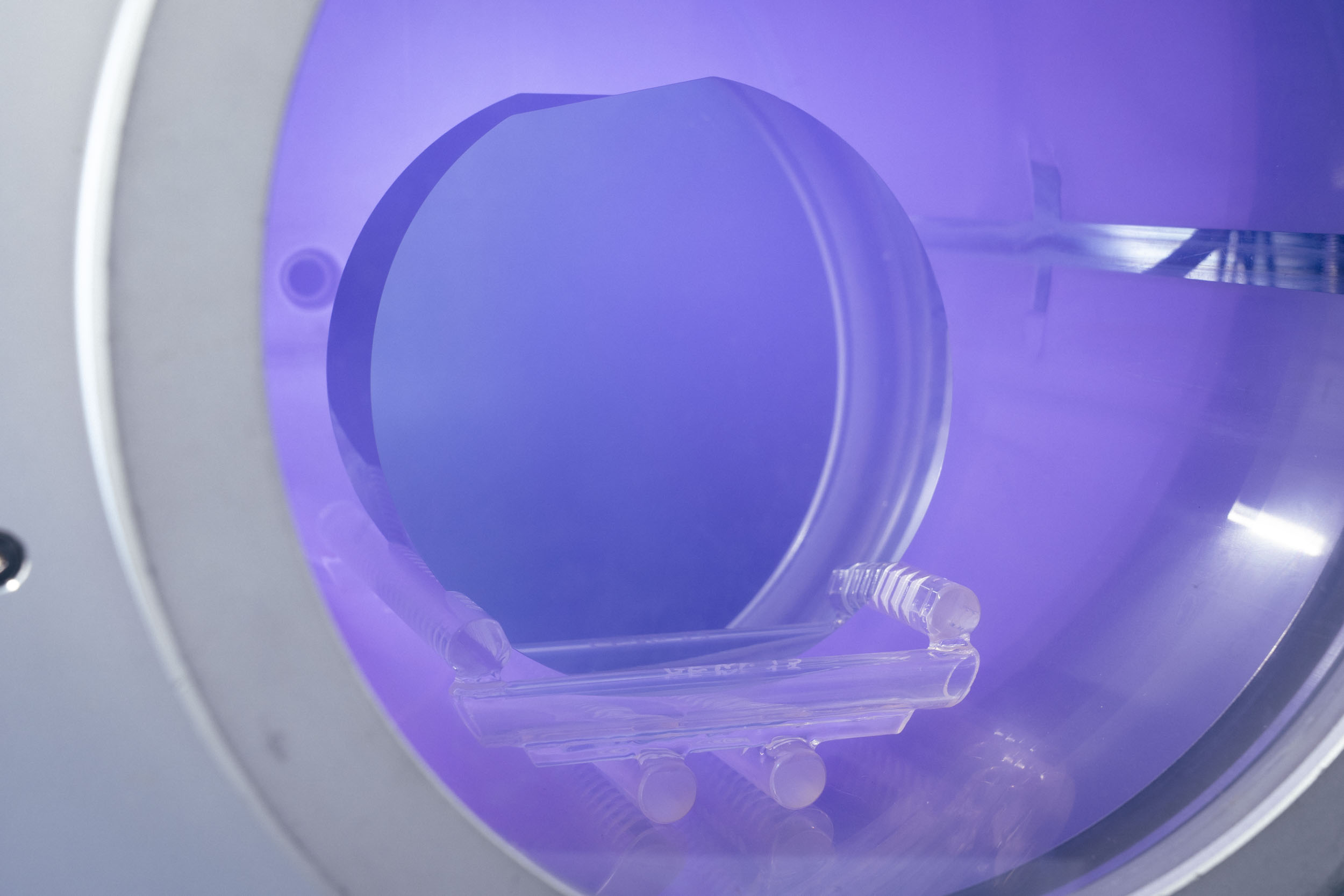

Limpiar obleas con plasma

En muchos casos, es necesario someter la película portadora a una limpieza y activación por plasma antes de recubrirla con la lechada. En principio, el material de la película (cobre, aluminio, PEEK, etc.) es irrelevante y puede tratarse previamente en sistemas de plasma de baja presión rollo a rollo o en línea con boquillas de plasma rotativas a presión atmosférica(PlasmaBeam RT).

Tras el recubrimiento y secado de la película portadora y el posterior calandrado, ésta debe limpiarse y activarse de nuevo. Esto garantiza un rendimiento constante de la célula. Los requisitos de calidad para una limpieza ultrafina sin partículas también son enormes para la lámina separadora (hojas separadoras) y el contacto. Esto hace que el uso de la tecnología de plasma sea el paso de pretratamiento ideal en términos de fiabilidad del proceso, respeto al medio ambiente y rentabilidad.

Activar con plasma de hidrógeno

La posterior producción de módulos requiere un alto grado de activación de los componentes individuales en muchos pasos de la producción. Por ejemplo, las celdas acabadas deben tener unas propiedades superficiales óptimas para permitir una unión o encapsulación fiables. Del mismo modo, los contactos (pines) para la conexión eléctrica de las celdas de la batería(wire bonding) deben estar absolutamente libres de polvo y grasa. Por lo tanto, el uso de nuestros dispositivos de plasma para la activación/limpieza de superficies no es tan recomendable como necesario para producir módulos de baterías de alta calidad. Para este pretratamiento son adecuados tanto los sistemas de plasma a presión atmosférica (PlasmaBeam) como los sistemas de plasma a baja presión. Los sistemas de plasma en el rango de baja presión tienen ventajas decisivas sobre los sistemas de presión atmosférica. Por ejemplo, la eliminación de capas de óxido en superficies de cobre o níquel con plasma al vacío es un juego de niños y ya es un proceso estandarizado en muchos sectores industriales. Por el contrario, con los sistemas de presión atmosférica difícilmente se pueden conseguir estos resultados.

Activar con vapor de agua

De forma similar a la activación con hidrógeno, la activación con vapor de agua saturado funciona de manera similar. A diferencia del hidrógeno, este proceso es especialmente suave y delicado con la superficie. El gas de agua ionizado se conduce a la superficie y puede penetrar en la estructura microscópica de la misma y liberarla de óxidos de silicio. Este paso da como resultado una superficie limpia y lista para reaccionar. Óptimo para los procesos de recubrimiento posteriores, como el proceso CVD.

Evaporar silano

El proceso de deposición química en fase vapor (CVD) es una de las aplicaciones más conocidas de la evaporación de silano. En este proceso, el silano se evapora al vacío y se aplica en forma de gas sobre una superficie para formar una fina capa de silicio. El silicio puede lograr así diversos efectos. Entre ellos se encuentran: modificación de las propiedades semiconductoras, aislamiento y protección entre los circuitos. La deposición química en fase vapor ofrece condiciones óptimas, ya que, entre otras cosas, permite una aplicación controlada de la capa de silicio, la epitaxia en fase gaseosa, y puede aplicarla de forma especialmente homogénea y conforme.

La dosificación de los compuestos de silano es decisiva para el proceso, ya que define su calidad y eficiencia. Es muy importante concentrar correctamente los tipos de silano adecuados, tener en cuenta las influencias ambientales, como la temperatura y la humedad, y ajustar correctamente el tiempo de reacción. El software ayuda en este sentido y permite un ajuste preciso de los parámetros. Diener electronic está a su disposición para asesorarle sobre cómo ajustar su proceso de forma óptima.