Piles haut de gamme

Avec le prétraitement plasma à cycle court et en ligne pour les systèmes de batteries les plus modernes

Démarrer la demandeModules de batterie stables à long terme

La batterie est le cœur d'un véhicule électrique. Outre le secteur automobile, les batteries sont aujourd'hui un élément essentiel dans de nombreux domaines industriels, tels que l 'industrie photovoltaïque (stockage solaire), les appareils mobiles (smartphones, tablettes, outils à batterie), etc. Les exigences posées à la cellule de la batterie sont donc particulièrement élevées. Les connexions et donc l'adhérence des différents composants n'influencent pas seulement l'étanchéité, mais assurent également la gestion thermique de la batterie, ce qui définit la durée de vie et l'efficacité d'un système de batterie. De la fabrication des différentes cellules, en commençant par l'anode et la cathode, en passant par les étapes du processus comme le calandrage, le séchage et l'assemblage des cellules, jusqu'à la finition des cellules et donc le module de batterie/accumulateur fini, les technologies plasma et vide de Diener electronic sont la recette du succès.

Fort d'une longue expérience éprouvée dans le développement de procédés plasma, Diener electronic a également acquis des connaissances approfondies dans ce domaine d'application. À partir des procédés standard de nettoyage et d'activation, Diener electronic a développé des procédés de silanisation dans lesquels de fines couches de silane sont liées chimiquement aux surfaces. Outre les procédés CVD, cette technologie offre des avantages dans divers secteurs, tels qu'une meilleure résistance à la corrosion dans l'industrie automobile, une adhérence optimale dans le secteur médical ou une protection et une isolation dans l'industrie des semi-conducteurs/électrotechnique.

Amélioration de l'adhérence des transistors à couche mince

Les agents de couplage silane sont polyvalents et peuvent être utilisés dans le traitement de surface de divers matériaux. Lorsque du plastique ou du verre est recouvert de silane, la surface est modifiée de manière à mieux interagir avec les matériaux organiques. Cela améliore par exemple l'adhérence dans les composants électroniques organiques, tels que les transistors organiques. Cela peut avoir un effet positif sur les performances. Les transistors à couche mince organique (OTFT) sont des composants électroniques constitués de matériaux semi-conducteurs organiques et utilisés pour contrôler les courants électriques. Afin d'améliorer l'adhérence de la couche semi-conductrice organique sur le substrat, on utilise généralement la silanisation. La surface du substrat est ainsi modifiée chimiquement, ce qui permet d'obtenir une couche organique plus lisse et d'améliorer les performances électroniques du composant. Les dépôts en phase gazeuse sont également utilisés pour créer des couches de matériaux très purs et uniformes qui servent d'isolants ou de conducteurs électriques dans la structure des OTFT.

Réduction de l'adhérence des surfaces

Outre l'amélioration de l'adhérence, il est également possible de réduire l'adhérence des surfaces, par exemple des MEMS, à l'aide de revêtements au silane.

Les pièces mécaniques microscopiques bénéficient d'une surface à faible énergie, par exemple grâce à un revêtement au silane, ce qui réduit à l'avance les forces de van der Waals, la capillarité ou les forces électrostatiques. Cela permet d'éviter de manière préventive les blocages ou les adhérences indésirables.

![[Translate to französisch:] Niederdruck-Plasmaanlagen Plasmaanlage, Plasmareiniger für Labor und Produktion, Nano](/fileadmin/user_upload/Produkte/Niederdruck-Plasmaanlagen/Plasmaanlage_diener-electronic_Nano.jpg)

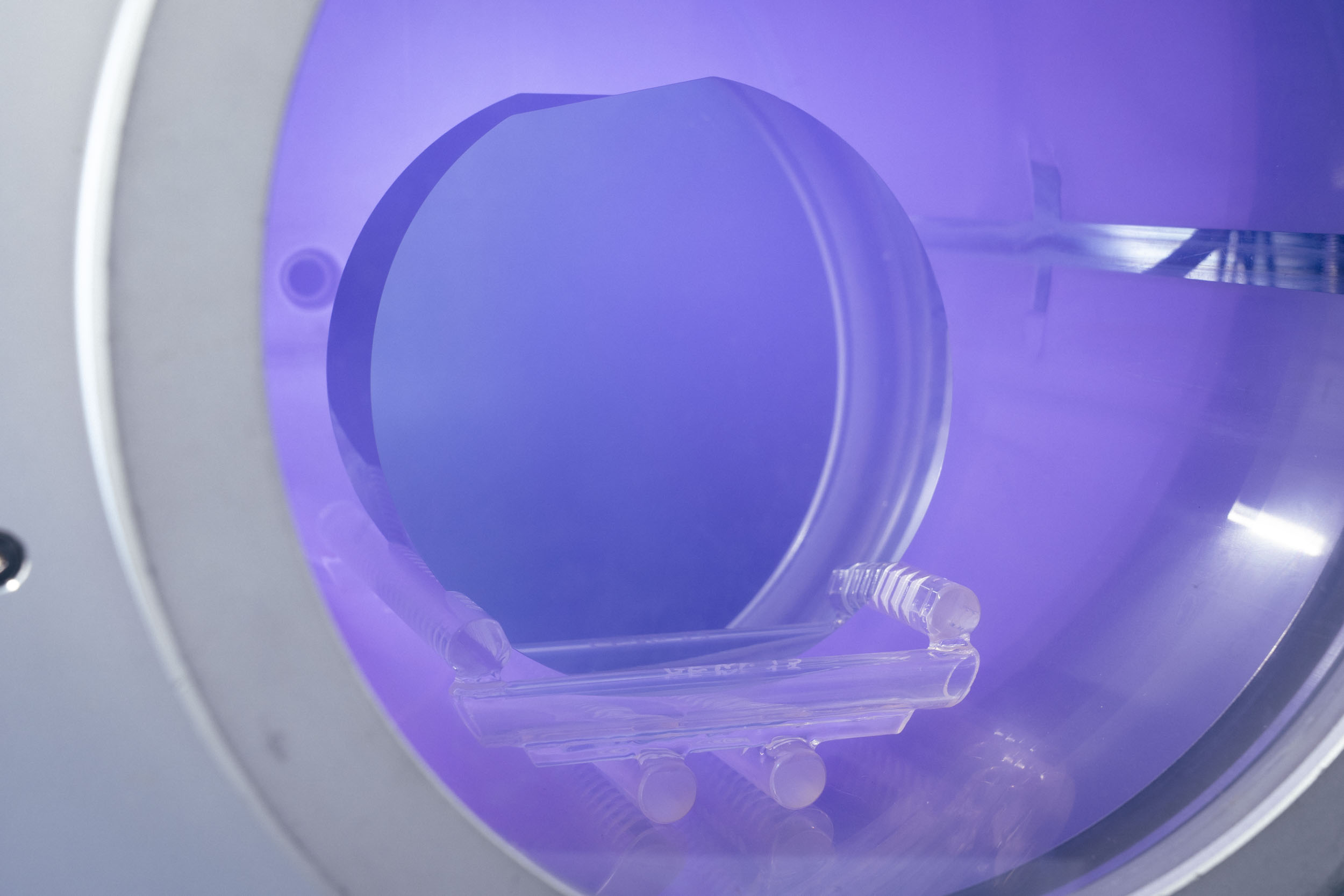

Nettoyer les plaquettes avec du plasma

Ainsi, dans de nombreux cas, il est nécessaire de soumettre le film support à un nettoyage et à une activationpar plasma avant de le recouvrir de slurry. Le matériau du film (cuivre, aluminium, PEEK, etc.) ne joue en principe aucun rôle et peut être prétraité soit dans des installations à plasma basse pression de bobine à bobine, soit en ligne avec des buses à plasma rotatives à pression atmosphérique(PlasmaBeam RT).

Après le revêtement et le séchage du film support ainsi que le calandrage (calending) qui s'ensuit, celui-ci doit être à nouveau nettoyé et activé. Afin de garantir une performance constante des cellules. De même, pour le film séparateur (Separatorsheets) et la mise en contact, les exigences de qualité pour un nettoyage fin sans particules sont énormes. L'utilisation de la technologie plasma est donc l'étape de prétraitement idéale en termes de sécurité des processus, de respect de l'environnement et de rentabilité.

Activer avec du plasma d'hydrogène

La production de modules qui s'ensuit suppose un degré d'activation élevé des différents composants à de nombreuses étapes de la fabrication. Ainsi, les cellules finies doivent présenter des propriétés de surface optimales pour permettre un collage ou un encapsulage sans risque pour le processus. De même, lors de la connexion électrique des cellules de batterie(wire bonding), les contacts (pins) doivent être absolument exempts de poussière et de graisse. L'utilisation de nos appareils plasma pour l'activation/le nettoyage des surfaces est donc moins recommandée que nécessaire pour produire des modules de batterie d'une qualité irréprochable. Les systèmes plasma à pression atmosphérique (PlasmaBeam) ainsi que les systèmes plasma à basse pression conviennent à ce prétraitement. Les systèmes plasma à basse pression présentent des avantages décisifs par rapport aux installations à pression atmosphérique. Par exemple, l'élimination des couches d'oxyde sur les surfaces en cuivre ou en nickel avec le plasma sous vide est un jeu d'enfant et constitue déjà un processus standardisé dans de nombreux secteurs industriels. Alors que de tels résultats sont quasiment impossibles à obtenir avec des installations à pression atmosphérique.

Vaporiser du silane

Le procédé de dépôt chimique en phase vapeur, ou CVD, est l'une des applications les plus connues de l'évaporation du silane. Le silane est évaporé sous vide et appliqué sous forme de gaz sur une surface afin de former une fine couche de silicium. Le silicium peut ainsi produire différents effets, notamment : modification des propriétés semi-conductrices, isolation et protection entre les circuits. Le dépôt chimique en phase vapeur offre des conditions optimales, car il permet, entre autres, une application contrôlée de la couche de silicium, l'épitaxie en phase gazeuse, et peut l'appliquer de manière particulièrement homogène et conforme.

Le dosage des composés de silane est déterminant pour le processus, car il définit sa qualité et son efficacité. Il est très important de concentrer correctement les types de silane appropriés, de tenir compte des influences environnementales telles que la température et l'humidité et de régler correctement le temps de réaction. Le logiciel facilite cette tâche et permet un réglage précis des paramètres. Diener electronic se tient à votre disposition pour vous conseiller sur le réglage optimal de votre processus.

Activer avec de la vapeur d'eau

Tout comme l'activation à l'hydrogène, l'activation à la vapeur d'eau saturée fonctionne de manière similaire. Contrairement à l'hydrogène, ce procédé est particulièrement doux et respectueux de la surface. Le gaz ionisé est dirigé vers la surface et peut pénétrer dans la structure microscopique de celle-ci afin d'éliminer les oxydes de silicium. Cette étape permet d'obtenir une surface propre et réactive. Idéal pour les processus de revêtement ultérieurs, tels que le procédé CVD.